O Aço na construção

O aço é uma liga de ferro carbono com no máximo 2,1% de carbono além dos elementos residuais inerentes ao processo de fabricação, tais como fósforo, enxofre, manganês e silício. Ele é obtido a partir de uma rocha conhecida como Hematita. Nas siderúrgicas, a hematita é reduzida formando o ferro gusa, que é a liga de ferro carbono. O agente redutor é o carbono. A liga de ferro carbono com mais de 2,1% de carbono em sua composição é classificada como ferro fundido e a outra parcela é classificada como aço.

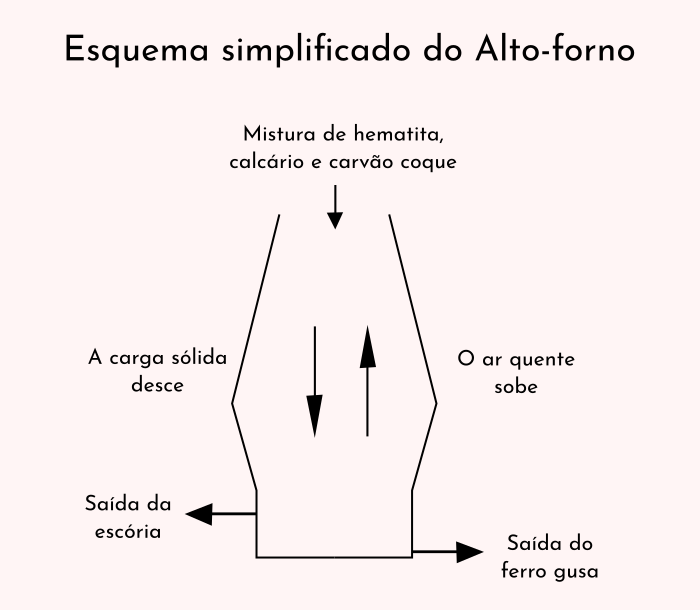

Esquema da produção do aço – alto forno

O aço atualmente é produzido em uma estrutura chamada de alto-forno. O alto-forno é um trocador de calor e oxigênio. A massa descendente (minério de ferro, coque e calcário) recebe calor da massa ascendente (ar aquecido e enriquecido com aproximadamente 25% de oxigênio). Então na região inferior do forno (mais quente) ocorre a fusão do minério de ferro e o consequente gotejamento de ferro gusa líquido. Como os minérios estão na natureza em um estado impuro, no ato da fusão as impurezas se destacarão formando o que é conhecido como escória de alto-forno ou simplesmente escória.

A escória será separada do ferro gusa por densidade (sendo menos densa que o ferro gusa, flutua sobre ele) e será destinada para utilização em cimento, fertilizantes entre outras aplicações. Já o ferro gusa, será processado para se tornar em elementos para atender às necessidades do mercado, que inclui a grande indústria da construção civil.

Propriedades do aço

Plasticidade

A plasticidade é a propriedade do material não retornar a condição inicial não deformada após a retirada da carga externa. Com isso, surgem as deformações permanentes. Esse tipo de deformação pode aumentar a dureza do material uma vez que altera a sua estrutura.

Ductilidade

A ductilidade é a capacidade do material apresentar deformações antes de se romper quando submetido a ação de carga externa. Essa característica é apreciada na engenharia , pois funciona como um aviso prévio quando a estrutura está submetida a carregamentos que excedem a sua capacidade de suporte com segurança.

Dureza

A dureza é a resistência superficial do aço, principalmente ao rico e à abrasão.

Resiliência

Resiliência no contexto do aço é a sua capacidade de absorver energia mecânica na condição elástica. Os aços de alta resiliência são as molas.

Fluência

A fluência ocorre em função de deformações plásticas que podem ocorrer em pontos de tensão. Estes pontos de tensão aparecem logo após o metal ser solicitado por uma carga constante e sofrer a deformação elástica. No fenômeno ocorre uma redução da área do perfil transversal da peça (denominada estricção). Quanto mais alta for a temperatura, maior será a fluência do aço, porque facilita o início e fim da deformação plástica. Normalmente esse fenômeno só é significativo para temperaturas superiores a 350°C, ou seja, em caso de incêndios.

Fadiga

A fadiga é a ruptura de um material que foi submetido a um carregamento cíclico ou repetido. O aço quando submetido a carregamento cíclico, mesmo sendo dúctil, rompe de forma frágil.

Corrosão do aço

No processo de corrosão, o aço reage com substâncias presentes no ar, tais como oxigênio, enxofre, dióxido de carbono, cloretos e sulfatos. Essa reação é oposta àquela que existiu na fabricação do aço, levando-o, então, para a forma de baixa energia encontrada na natureza. Ou seja, a corrosão é processo inverso ao da metalurgia.

Corrosão uniforme ou por ataque geral

Reação que ocorre uniformemente por toda a superfície.

Corrosão galvânica ou bimetálica

Aço revestido com zinco onde este último é corroído. O zinco é o metal ou anodo de sacrifício.

Corrosão por pit (Perigosa)

Corrosão localizada que produz orifícios ou pites no metal. Resulta em falhas repentinas e não esperada, pois os pites não são facilmente detectados uma vez que ficam tamponados com o produto da corrosão.

Corrosão por frestas

Corrosão eletroquímica localizada em fendas e sob superfícies blindadas onde podem existir soluções estagnadas. O corre sob juntas de válvulas, rebites e parafusos.

Corrosão intergranular

Corrosão localizada em limites de grãos altamente reativos, resultando em desintegração. A região próxima aos limites de grãos se torna anódica e catódica.

Corrosão sob tensão

Fratura causada por efeito combinado de tensão e ambiente corrosivo. Ela se inicia por um pite ou descontinuidade e se propaga perpendicularmente a tensão.

Aço para concreto armado

Categorias das barras de aço

- CA-25 – resistência última ao escoamento de 250 MPa

- CA-50 – resistência última ao escoamento de 500 MPa

- CA-60 – resistência última ao escoamento de 600 MPa

Bitolas das barras de aço

- 6,3 mm

- 8,0 mm

- 10,0 mm

- 12,5 mm

- 16,0 mm

- 20,0 mm

- 22,0 mm

- 25,0 mm

- 32,0 mm

- 40,0 mm

Bitolas dos fios de aço

- 2,4 mm

- 3,4 mm

- 3,8 mm

- 4,2 mm

- 4,6 mm

- 5,0 mm

- 5,5 mm

- 6,0 mm

- 6,4 mm

- 7,0 mm

- 8,0 mm

- 9,5 mm

- 10,0 mm

Aço para concreto protendido

Fios para concreto protendido

Conforme a resistência à tração, os fios se classificam nas seguintes categorias:

- CP – 145

- CP – 170

- CP – 175

- CP – 190

Conforme o acabamento superficial, os fios se classificam em:

- Liso – L

- Entalhado – E

Diâmetros padronizados:

- 4,0 mm

- 5,0 mm

- 6,0 mm

- 7,0 mm

- 8,0 mm

- 9,0 mm

Cordoalhas para concreto protendido

Conforme o número de fios, as cordoalhas são classificadas em:

- Cordoalhas de 3 fios

Cordoalha constituída de três fios do mesmo diâmetro nominal, encordoados juntos, numa forma helicoidal, com um passo uniforme.

- Cordoalhas de 7 fios

Cordoalha constituída de seis fios de mesmo diâmetro nominal, encordoados juntos, numa forma helicoidal, com um passo uniforme, em torno de um fio central.

Conforme a resistência à tração, as cordoalhas se classificam nas seguintes categorias:

- CP – 190

- CP – 210

Diâmetros padronizados:

Cordoalhas de 3 fios

- 6,5 mm

- 7,6 mm

- 8,8 mm

- 9,6 mm

- 11,1 mm

Cordoalha de 7 fios

- 9,5 mm

- 12,7 mm

- 15,2 mm